В условиях повышенной влажности цинковые покрытия могут довольно быстро подвергаться коррозии и при этом ухудшается их внешний вид. Поэтому для предохранения цинковых покрытий от коррозии и сохранения внешнего вида их пассивируют, т.е. подвергают дополнительной химической обработке кратковременным погружением в пассивирующие растворы.

В условиях повышенной влажности цинковые покрытия могут довольно быстро подвергаться коррозии и при этом ухудшается их внешний вид. Поэтому для предохранения цинковых покрытий от коррозии и сохранения внешнего вида их пассивируют, т.е. подвергают дополнительной химической обработке кратковременным погружением в пассивирующие растворы.

Пассивацией цинковых покрытий называют процесс покрытия поверхности детали тонкой оксидной пленкой, несущей не только антикоррозийные свойства, но и декоративный эффект.

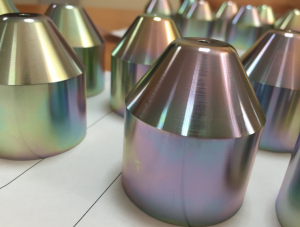

Пассивирование цинковых покрытий, нанесенных гальваническим путем, ведут в растворах на основе хромовой кислоты или ее солей и поэтому операцию пассивирования цинка называют хроматированием цинка. При взаимодействии хроматов с цинком происходит частичное растворение металла и восстановление шестивалентных ионов хрома до трехвалентных. В результате этих реакций на поверхности металла образуется защитная пленка, содержащая хроматы цинка, а также хрома, желтого или зеленого цвета, что и придает пленке радужный оттенок. Такие пассивирующие пленки значительно повышают стойкость указанных металлов против коррозии. При проведении такой обработки значительно усиливаются защитные свойства цинковых покрытий, а также улучшается их внешний вид.

Пленка на поверхности защищает от воздействия внешних факторов и образует практически водонепроницаемый барьер, что позволяет существенно замедлить или прекратить влияние коррозии.

Хроматные конверсионные пленки на основе соединений хрома известны многие годы и в течении длительного времени применяются в технологии цинкования. Существует большое разнообразие хроматных пленок на цинковых покрытиях: бесцветные, радужные (жёлтые), оливковые, черные, которые отличаются не только внешним видом, но и коррозионной стойкостью.

Защитные свойства хроматных пленок обусловлены главным образом, двумя факторами: барьерными свойствами пленки, состоящей в основном из труднорастворимых соединений хрома и присутствием в поверхностном слое пленки растворимых соединений хрома, являющихся сильным ингибитором (замедлителем) коррозии цинка.

Особым свойством хроматных покрытий является способность к «самозалечиванию». В условиях производства на деталях могут образоваться микроповреждения, особенно на острых кромках деталей, например, при переноске хроматированных изделий в корзинах или других транспортно-погрузочных операциях. Суть «самозалечивания» проявляется в том, что при появлении небольших поверхностных повреждений пленки, растворимые соединения хрома взаимодействуют с цинком и пленка частично восстанавливается. Способность хроматных пленок к самозалечиванию повышает их защитные характеристики в эксплуатации.

Совокупное действие вышеуказанных факторов — барьерного эффекта пленки и ингибирующего действия хромата — наглядно проявляется при коррозионных испытаниях в различных атмосферах.Хроматные пленки защищают цинковое покрытие от коррозии, сам цинк при этом не теряет своих анодных свойств и защищает сталь от коррозии подобно тому, как это происходит у не хроматированного покрытия.

По внешнему виду хроматные пленки обычно разделяют на четыре основные вида: бесцветные, радужные (желтые), оливковые и черные. Каждый вид пленки может иметь различные оттенки цвета, регламентируемые стандартами на покрытие.

Бесцветное хроматирование цинковых покрытийприменяется для эксплуатации в мягких условиях, например, в помещениях. Бесцветные пленки — обладают наименьшей толщиной и наименьшей коррозионной устойчивостью. Такие пленки хорошо сочетаются с блестящими цинковыми покрытиями.

В последнее время часто применяетсячерное хроматирование цинка. Черные хроматные пленки используют в основном, в качестве декоративного покрытия. Такие пленки получаются при введении в раствор хроматирования солей серебра или меди.

Оливковое хроматирование используют в случае, когда необходимо обеспечить наибольшую коррозионную устойчивость изделий.Оливковые пленки — обладают наибольшей толщиной и наилучшими защитными характеристиками. Пленку цвета «хаки» получают за счет введения в хроматирующий раствор восстановителей, например, солей муравьиной кислоты.

В технике наибольшее распространение получили радужные хроматные покрытия. Радужные (желтые) хроматные пленки, также обладают высокими защитными свойствами.

Простота процесса хроматирования и его низкая стоимость обеспечили широчайшее применение хроматных пленок в промышленности.

Защитные свойства хроматных пленок зависят также от различных технических и технологических условий, в которых проводится хроматирование. Основными параметрами от которых зависит коррозионная устойчивость покрытия:

— Способ хроматирования — на подвесках или вращательных установках (Свежеосажденные пленки имеют низкую механическую прочность и нуждаются в бережном обращении, поэтому рекомендуется проводить процесс на подвесках, т.к. при высыхании детали не соприкасаются друг с другом. Во вращательных установках детали хроматируются в насыпном виде)

— Продолжительность процесса хроматированияи промывок после нее.(Оказывает влияние на толщину получаемых пленок, также на нее влияют концентрация и кислотность раствора)

— Температура ванн и последущей сушки хроматированных цинковых покрытий (Температура ванн должна быть не более 40°C а температура сушильной камеры не более 60°C. При более сильном нагревании происходит резкое снижение коррозионной стойкости хроматных пленок на цинковых покрытиях)

— Качество цинкового покрытия (Химический состав, блеск, наличие шероховатостей, блеск покрытия и т.д.)

Свежеполученные хроматные пленки мягкие и механически непрочные. В течение 24 часов после высыхания хроматные пленки тередеют, становятся гидрофобными и обретают стойкость к механическому воздействию. Толщина сухих пленок в зависимости от способа получения и назначения составляет 0,01 — 1,5 мкм. Контроль качества хроматных пленок рекомендуется проводить не ранее чем через 24 ч и не позднее чем через 72 ч после получения покрытия.